Сворачиваем лицо набок компьютерному корпусу своими руками

Прежде всего, необходимо исследовать корпус на возможность такой переделки, подготовить необходимые материалы и инструменты. Затем не помешает все промерить и убедиться, что все дисководы можно будет подключить, а шлейфы и провода от моллексов питания не будут упираться в боковую стенку, которая становится «задней» по отношению к лицевой панели. Не помешает и выполнение необходимых чертежей лучше в масштабе 1:1. Кроме того, часть каркаса, расположенная под лицевой панелью обеспечивает жесткость корпуса, поэтому следует подумать и о дополнительных элементах конструкции, призванных обеспечить требуемую жесткость корпуса после его переделки и сборки.

Безусловно, конкретное решение зависит полностью от конструкции корпуса, имеющегося в распоряжении. В моем случае габариты имеющегося корпуса позволили разместить устройства, выходящие на лицевую панель достаточно свободно. А габариты бокового окна позволили без труда установить материнскую плату в уже переделанный корпус и выполнить все необходимые подключения.

Ход работы

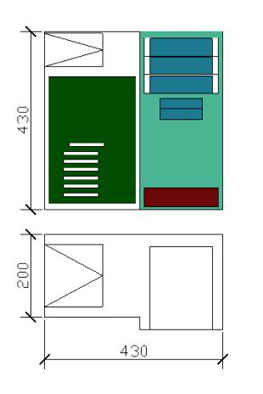

Чертеж был выполнен в AutoCAD . Габариты элементов корпуса и начинка разместились как нельзя лучше.

Затем из корпуса была извлечена вся начинка и убрана подальше от места предстоящей работы. После снятия лицевой панели стало ясно, что элементы каркаса корпуса соединены между собой мягкими заклепками из алюминиевого сплава. Часть их удалось «откусить» обыкновенными кусачками, а часть пришлось высверлить, после чего они без труда были удалены, и передняя стенка каркаса корпуса была отделена от остального.

На фото 1 элементы корпуса после разборки. Внизу слева – отделенная лицевая часть каркаса, справа внизу отделенное шасси с винчестерами и флоппи – дисководом.

Следующем шагом была «примерка» лицевой части каркаса на новом месте (фото 2.)

На фото 2 видно, что часть крышки корпуса перекрывает окно для установки CD-ROM. Поэтому, после разметки эта часть крышки была обрезана до необходимых размеров. Кроме того, я убедился, что придется увеличить размеры окон в боковой стенке каркаса, к которой крепится материнская плата для обеспечения свободного доступа к разъемам винчестеров и CD-ROMа после закрепления их в корпусе. Кроме того понадобилось усилить уголком из алюминиевого сплава угол корпуса, к которому крепится боковая стенка каркаса.

Этот уголок хорошо виден на фото 3. Все элементы вновь-собираемого каркаса собраны на винтах с гайками М3. Пришлось просверлить ряд отверстий в элементах каркаса сверлом диаметром 3.2 мм. После закрепления шасси под винчестеры и установки CD-ROMа, я убедился в достаточном расстоянии до боковой стенки для свободной манипуляции с шлейфами разъемами питания. Теперь можно закрепить блок питания в корпусе и установить на свое место материнскую плату. После выполнения всех соединений и подключения шлейфов и кабелей питания стало очевидным еще несколько преимуществ данной компоновки (фото 4.). Все кабели и шлейфы легко прячутся за блоком лицевой панели в свободном пространстве между шасси и боковой стенкой. Такое решение облегчает организацию вентиляционных потоков внутри корпуса. Второе положительное свойство – это возможность установки дополнительных вентиляторов хоть на всю высоту корпуса на бывшей лицевой панели. Эти вентиляторы эффективно обдувают винчестеры и эффективно вдувают воздух в корпус. Пониженная скорость их вращения при достаточном количестве не увеличит уровень издаваемого ими шума, обеспечивая эффективный приток воздуха.

После установки всех плат расширения и установки лицевой декоративной панели корпус выглядел так, как показано на фото 5 и 6.

Теперь можно примерить корпус уже к тому месту на столе, где он уже окончательно и разместится. (Фото 7.)

На этом фото не показаны позже установленные стенки с вентиляционными отверстиями и окнами, заглушка в отсек под CDROM, подсветка и т.д. В процессе работы над реконструкцией корпуса появилась идея установки магнитолы, тубуса для прямого обдува кулера процессора внешним воздухом… Магнитолу планирую установить в стенке рядом с лицевой декоративной панелью в нижней части боковой панели.

Заключение

Пользоваться корпусом после переделки значительно удобнее. Кроме того он намного меньше занимает места на рабочем столе, расположившись сбоку и обеспечив свободный доступ и к драйвам и к разъемам на задней стенке. Начинка корпуса после переделки меньше нагревается и доступна для визуального контроля, снизился уровень шума. Тем более, что он у меня работает без монитора, и я управляю им через удаленный доступ по сети. Удивляет, что производители корпусов не предусматривают «встроенную» возможность для подобной трансформации корпуса.

Вся работа проделана за 4 часа. Дополнительно понадобились: кусок оргстекла толщиной 4 мм по размеру лицевой панели для изготовления боковой (бывшей лицевой) стенки, обрезки синтепона и металлической сетки для устройства воздушных фильтров, дюралевый уголок 25х25 мм длиной на высоту корпуса, винты и гайки М3 по количеству крепежных отверстий.

Из инструмента – кусачки, ножовка по металлу, дрель, сверла, отвертка, молоток, кернер, киянка, слесарные тиски, деревянный брусок из твердой древесины в качестве подкладки (чтобы не испортить отделку панелей), ножницы по металлу.

Источник - Hardware Portal

Основная волна Чёрной Пятницы уже прошла, но на рынке по-прежнему остаются категории товаров, которые мож…

Anker Innovations официально выходит на российский рынок, представив две флагманские модели роботов-пылес…

В основе Dreame D30 Ultra – новый бесщёточный двигатель 6-го поколения TurboForce, обеспечивающий до 25 0…

Мытьё полов, вероятно, для большинства — отдельный вид наказания. Полы сначала пропылесось, моющее средст…